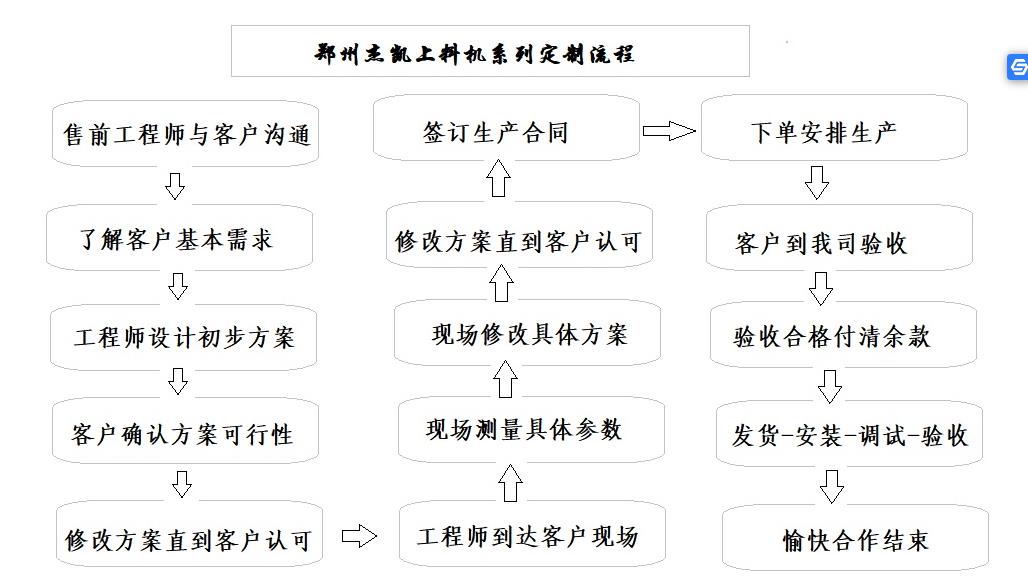

在工業生產日益精細化、專業化的今天,螺旋上料機的定制成為眾多企業滿足特殊生產需求的關鍵。定制過程中需要了解輸送介質的特性、螺旋上料機的材質等,以下將詳細介紹螺旋上料機的定制流程。

一、需求溝通與評估

這是定制流程的起始點。企業需與螺旋上料機定制廠家進行深入交流,詳細闡述自身的生產工藝、物料特性、輸送量要求、輸送高度與距離、場地空間限制以及預期的設備使用周期等信息。定制廠家憑借專業知識和經驗,對這些需求進行全面評估,判斷其可行性,并初步規劃出大致的定制方向。例如,若企業處理的是高腐蝕性化工物料,廠家則需考慮采用特殊耐腐蝕材質;若場地空間狹小,就需著重設計緊湊型的設備結構。

二、方案設計與規劃

基于前期的需求評估,定制廠家的專業設計團隊開始著手制定詳細的定制方案。此環節涵蓋了螺旋上料機的各個關鍵部分設計,包括螺旋葉片的形狀、螺距、直徑,料筒的材質與直徑,進出料口的位置與尺寸,電機的功率與類型,以及傳動系統的配置等。同時,還會規劃設備的整體布局,確保其能與企業現有生產線完美銜接。設計過程中會運用先進的計算機輔助設計(CAD)軟件進行模擬,預估設備的性能表現,如輸送效率、穩定性等,并根據模擬結果對方案進行優化調整。

三、材料采購與加工

確定最終設計方案后,進入材料采購階段。廠家依據方案要求,采購高品質的原材料,如不銹鋼、碳鋼等金屬材料,以及電機、減速機、軸承等關鍵零部件。對于特殊定制的部件,如非標準尺寸的螺旋葉片,會安排專門的加工制造。在加工過程中,嚴格遵循設計圖紙和工藝標準,采用精密的加工設備,如數控機床等,確保每個部件的尺寸精度和質量。例如,螺旋葉片的加工需保證其表面光滑、螺距均勻,以保障物料的順暢輸送。

四、設備組裝與調試

當所有零部件加工完成后,便開始進行設備的組裝工作。組裝在專業的生產車間由熟練的技術工人操作,按照既定的裝配流程,將螺旋葉片、料筒、電機、傳動部件等逐一安裝到位,并進行嚴格的緊固和連接。組裝完成后,隨即進入調試階段。調試人員會對設備進行空轉測試,檢查電機的運轉方向、轉速是否正常,螺旋葉片與料筒之間有無摩擦干涉,傳動系統是否平穩等。之后,逐步加入模擬物料進行負載測試,進一步調整設備的各項參數,如電機的功率輸出、進料速度與出料速度的匹配等,直至設備達到最佳的運行狀態。

五、質量檢測與驗收

在設備調試合格后,還需經過嚴格的質量檢測。檢測項目包括設備的外觀質量,如漆面是否均勻、焊縫是否平整;部件的裝配質量,如各連接部位是否牢固;以及設備的性能指標,如輸送量、輸送精度、噪音水平等是否符合定制要求。企業可派遣專業人員到廠家參與驗收過程,依據雙方事先約定的質量標準和驗收規范,對設備進行全面檢查。只有在設備通過所有質量檢測項目后,才會被允許交付使用,確保企業收到的螺旋上料機是高質量、高性能且完全符合自身定制需求的優質設備。

客服1

客服1