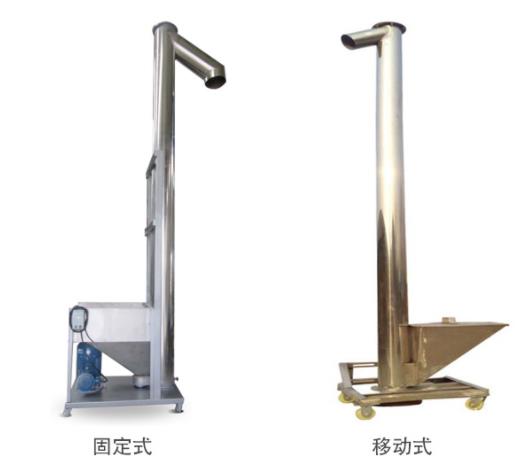

螺旋上料機(jī)(又稱螺旋輸送機(jī))是一種廣泛應(yīng)用于粉體、顆粒及短纖維物料輸送的自動(dòng)化設(shè)備,其憑借結(jié)構(gòu)緊湊、密封性強(qiáng)、輸送效率高等特點(diǎn),在化工、食品、建材等行業(yè)的生產(chǎn)線中占據(jù)重要地位。本文將從設(shè)備結(jié)構(gòu)、工作原理及典型工作流程三個(gè)維度,詳細(xì)解析螺旋上料機(jī)的運(yùn)行機(jī)制。

一、設(shè)備核心結(jié)構(gòu)

螺旋上料機(jī)主要由以下組件構(gòu)成:

1. 驅(qū)動(dòng)裝置:包含電機(jī)、減速機(jī)及聯(lián)軸器,提供螺旋軸的旋轉(zhuǎn)動(dòng)力;

2. 螺旋軸:由螺旋葉片與軸桿焊接而成,葉片形式(實(shí)體式/帶式/槳葉式)根據(jù)物料特性選擇;

3. 進(jìn)料口與出料口:分別位于輸送管兩端,進(jìn)料口通常配備振動(dòng)篩或閘門控制流量;

4. U型/管式輸送槽:根據(jù)密封要求選擇開放式或全封閉結(jié)構(gòu);

5. 支撐結(jié)構(gòu):包括軸承座、吊掛裝置等,確保設(shè)備穩(wěn)定運(yùn)行。

二、典型工作流程

螺旋上料機(jī)的標(biāo)準(zhǔn)化工作流程可分為六個(gè)階段:

1. 系統(tǒng)啟動(dòng)準(zhǔn)備

- 檢查電機(jī)絕緣電阻及潤(rùn)滑系統(tǒng)油位

- 清除輸送槽內(nèi)殘留物料(避免啟動(dòng)過載)

- 校準(zhǔn)變頻器參數(shù)(針對(duì)變頻控制機(jī)型)

2. 進(jìn)料階段

- 物料通過振動(dòng)給料器或人工投料進(jìn)入進(jìn)料口

- 螺旋葉片與物料接觸后產(chǎn)生軸向分力(推力)與切向分力(旋轉(zhuǎn)力)

- 物料在離心力作用下貼緊輸送槽內(nèi)壁,形成穩(wěn)定輸送層

3. 輸送過程

- 螺旋軸以20-150r/min轉(zhuǎn)速勻速旋轉(zhuǎn)(轉(zhuǎn)速與物料堆積角相關(guān))

- 葉片推動(dòng)物料沿軸向作滑移運(yùn)動(dòng),平均輸送速度0.5-1.5m/s

- 特殊設(shè)計(jì)的中間懸掛軸承減少物料卡滯風(fēng)險(xiǎn)

4. 出料控制

- 物料到達(dá)出料口后經(jīng)導(dǎo)流板分流

- 氣動(dòng)閘門或旋轉(zhuǎn)卸料閥實(shí)現(xiàn)精準(zhǔn)定量排放

- 可選配稱重傳感器實(shí)現(xiàn)閉環(huán)控制

5. 運(yùn)行監(jiān)控

- 電流傳感器實(shí)時(shí)監(jiān)測(cè)電機(jī)負(fù)載(異常波動(dòng)提示堵料)

- 溫度傳感器檢測(cè)軸承溫升(預(yù)警潤(rùn)滑失效)

- 粉塵濃度報(bào)警器確保密閉系統(tǒng)安全

6. 停機(jī)維護(hù)

- 執(zhí)行空載運(yùn)行3-5分鐘清空殘余物料

- 檢查螺旋葉片磨損量(正常磨損率<0.1mm/100h)

- 潤(rùn)滑系統(tǒng)補(bǔ)油并記錄運(yùn)行數(shù)據(jù)

三、關(guān)鍵技術(shù)參數(shù)

- 輸送能力:Q=47D2nψρC(D-螺旋直徑;n-轉(zhuǎn)速;ψ-填充系數(shù);ρ-物料密度;C-傾角系數(shù))

- 功率計(jì)算:P=Q(Lλ+H)/367(L-水平投影長(zhǎng)度;H-提升高度;λ-阻力系數(shù))

- 適用場(chǎng)景:傾斜角≤20°,輸送距離≤40m,物料溫度<200℃

四、優(yōu)化方向

1. 防堵設(shè)計(jì):在易堵段增設(shè)清料門或反向螺旋

2. 降噪處理:采用尼龍襯板減少金屬摩擦聲

3. 智能升級(jí):集成PLC控制系統(tǒng)實(shí)現(xiàn)與上下游設(shè)備的聯(lián)鎖控制

結(jié)語(yǔ)

螺旋上料機(jī)通過螺旋葉片的機(jī)械運(yùn)動(dòng)實(shí)現(xiàn)物料的定向輸送,其工作流程看似簡(jiǎn)單,實(shí)則涉及復(fù)雜的力學(xué)計(jì)算與工藝匹配。在實(shí)際應(yīng)用中,需根據(jù)物料特性(含水率、粒度、流動(dòng)性)合理選擇螺旋參數(shù),同時(shí)配合科學(xué)的維護(hù)策略,才能確保設(shè)備長(zhǎng)期高效穩(wěn)定運(yùn)行。隨著工業(yè)4.0的發(fā)展,智能化、模塊化將成為螺旋輸送設(shè)備的重要演進(jìn)方向。

客服1

客服1