從機械工程師的角度來看,螺旋上料機的輸送效率受多種因素的綜合影響,為提高用戶的使用體驗,杰凱機械工程師幫助大家分享關鍵因素的分析及優化方向

1. 螺旋結構參數

葉片直徑:直徑越大,單次輸送物料量越大,但需平衡功率消耗和結構強度。

螺距(Pitch):螺距與轉速共同決定物料軸向移動速度。過大螺距可能導致物料回流,過小則限制輸送量,螺旋上料機通常取螺旋直徑的0.5~1倍。

轉速(RPM):轉速與輸送量呈正相關,但過高轉速會導致物料離心力增大(拋灑或堆積)、磨損加劇。需通過實驗確定臨界轉速。

螺旋類型:螺旋上料機采用全葉片、帶狀葉片或槳式葉片的適用場景不同(如粉料、顆粒料或易結塊物料)。

2. 物料特性

粒度與流動性:細粉料易揚塵,流動性差的物料需降低填充系數或增加輔助振動裝置。

濕度與粘性:濕度過高會導致物料粘附螺旋上料機葉片,需選用防粘涂層(如特氟龍)或定期清理。

堆積密度:密度大的物料需更高扭矩,需匹配電機功率。

摩擦系數:高摩擦物料會增大螺旋上料機葉片磨損,需采用耐磨材料(如錳鋼)或優化表面處理。

3. 驅動系統設計

電機功率:功率不足會導致堵轉,功率過剩則浪費能源。需計算負載扭矩(考慮物料阻力、摩擦損耗等)。

減速比:需匹配螺旋轉速與電機輸出特性,確保螺旋上料機在高效轉速區間運行。

傳動方式:鏈條、齒輪或直聯驅動的效率不同,需考慮維護成本和能量損失。

4. 輸送環境參數

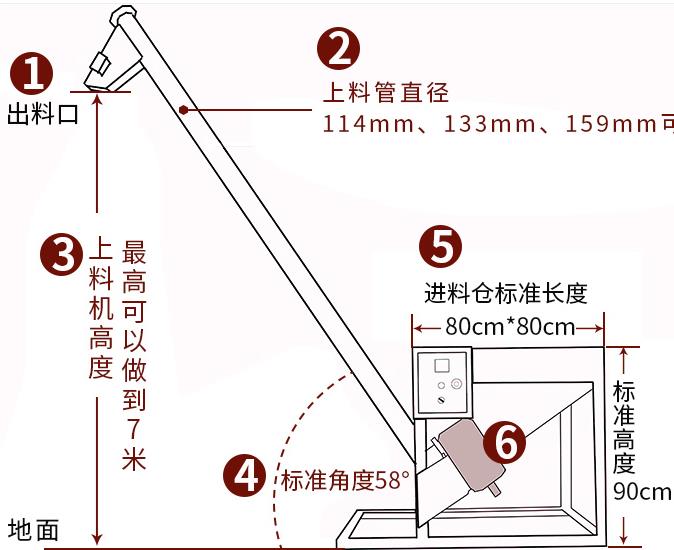

安裝傾角:傾斜角度每增加10°,輸送效率可能下降10%~20%。大傾角需降低轉速或采用雙螺旋結構。

填充率:一般控制在15%~45%。過高易堵塞,過低導致空轉損耗。

密封性:密封不良會導致粉塵泄漏,螺旋上料機需采用迷宮密封或軟連接設計。

5. 機械損耗與維護

軸承與支撐結構:長軸設計需增加中間支撐,避免撓曲變形導致的偏心磨損。

葉片磨損:定期檢查螺旋上料機葉片厚度,磨損超過20%需更換,否則效率顯著下降。

潤滑與溫升:軸承潤滑不良會增加摩擦阻力,高溫環境需選用耐高溫油脂。

6. 系統匹配性

進料均勻性:進料口設計需避免物料堆積或斷料,可采用振動給料器輔助。

出料口阻力:出料不暢會導致反向壓力,需優化卸料口角度或增設氣動閘門。

優化方向

1. 仿真模擬:通過離散元法(DEM)模擬物料運動軌跡,優化螺旋參數。

2. 實驗標定:針對具體物料進行臺架試驗,確定最佳轉速、填充率等。

3. 智能控制:加裝電流傳感器監測負載變化,實現螺旋上料機變頻調速節能運行。

案例參考

水泥輸送:選用全葉片螺旋,轉速3060 RPM,傾角≤20°,填充率≤40%。

糧食輸送:采用拋光不銹鋼葉片,轉速2040 RPM,避免顆粒破碎。

通過綜合考慮上述因素,結合具體工況進行參數匹配,可顯著提升螺旋上料機的輸送效率和使用壽命。

客服1

客服1